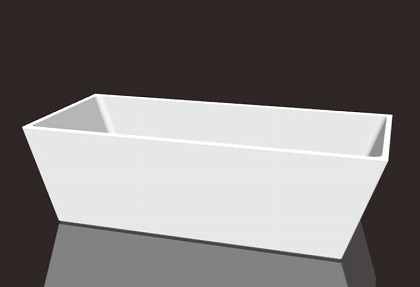

依頼があった形状は長方形の浴槽でした。ご要望に対し、即答はしかねました。

実は円形でない直線構成の浴槽は、全行程でゆがみ対策をとらなければならず、

メーカーにとって非常に難易度の高い形状だったからです。

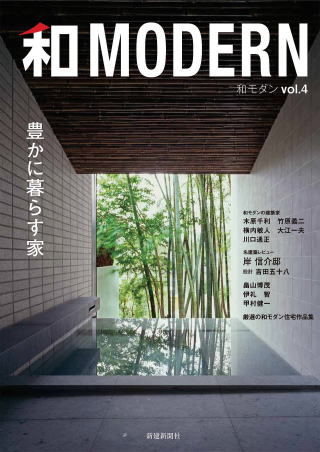

モダン設計の家からジャパンハウスまで

ボーダレスなデザイン浴槽。

体にもやさしい陶器風呂

四角の箱モノを乾燥させると、すべての辺が内側へ入ろうと変形することは焼物の世界では常識なのです。

手のひらに乗るほどのミニチュア浴槽でも、同じ傾向にありました。ましてや、人が入れる浴槽の大きさなら、一体どれほど歪むのか、まったく予想不可能でした。

人手が関与できる乾燥までは何とかできるでしょうけれど、焼成炉の中までは関与できませんからね…。

「一度やってみるしかない。」そんな気持ちで、まさに挑戦だったのです…。

デザインを3Dで設計、CGにて打ち合せをしたのですが、この時点で会社内部から非難を浴びました。社長を含む諸先輩方は、四角の箱モノがゆがむという常識を、経験上知っていたからです。

この形状は無理だ!と言われると、ますます挑戦したくなりました。

陶器浴槽 信楽陶浴槽 CG

とにかく、完全乾燥まではしっかり面倒みなければ、

この形状は焼き上げられないことを頭に叩き込み、成形型の設計に取りかかりました。

四辺が内側へ入ろうと変形する。

この問題を解消するには、その分を予測してあらかじめ膨らませておく手段があります。

しかし、浴槽のような大きなモノでは、

これがかえってアダになる可能性がありました。

それは、壁に当たる重量が並ではないからです。

また、四辺を膨らませることは製造工程においても無理があり、 成形型は直線にて製作しようと決断しました。

成形型が仕上がり、成形者と事前打ち合せを入念にして、製作にとりかかりました。

円形ではさほど気にすることなくできる作業でしたが、 長方形維持に対して大きな影響があると判断し、

慎重に製作しました。(詳しくは企業秘密なので…)

結果、このことを実行すると、製作時間が円形のほぼ倍の時間が必要になりました。

乾燥後に表面研磨仕上げを予定していたので、従来製品より厚みを+5~10ミリにしましたが、

これがまた、とんでもない重量になってしまい、その後の作業に悪影響が出てしまいました。

いろいろな手段でこの後の問題を切り抜け、

成形直後は直線も補間されて、 見た目には素晴らしい出来映えでした。

しかし、問題はこれからです。

早速、あらかじめ用意していた直線補間のための治具を取り付けました。

取り付けた光景は、まるでギブスをしている浴槽でした。

乾燥が始まった直後から、四辺は内側へ入ろうとしていました。

この状況が判るようにギブスを製作したのですが、反発矯正する物に予想以上に大きな力が加わっていました。

乾燥とともに小さくなっていく浴槽に、追従するようなギブスを考案できればよかったのですが、

残念ながらできませんでした。

従来製品より厚みを増し、しかもギブスを取り付けている。

この状況からして、乾燥期間は従来製品の3週間の2倍と予測しました。

その期間中は毎日、朝一番と夕刻に状況を観察して、乾燥速度を調節しました。

浴槽の乾燥は、基本的に自然乾燥で、その日の湿度変化に応じて、それに対処しました。

しかし、乾燥の終盤で、ギブスを無視するかのように予想どおりの変形が始まりましたが、 この時点で浴槽に反発負荷をかけることは、亀裂を発生させることにつながると判断し、 そのまま浴槽にまかせて自然乾燥させることにしました。

生地に手のひらを当てて、「頼む!これ以上歪まないてくれ…。」と何度願ったことでしょう。

■|| 信楽焼陶器浴槽 制作秘話 つづきはコチラ

陶器浴槽 信楽焼き製品信楽焼陶浴槽 一覧

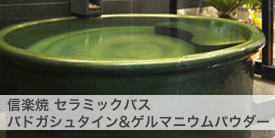

信楽陶浴槽 丸形

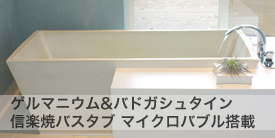

信楽陶浴槽 マイクロバブル機能付き 雅癒美

信楽陶浴槽 雅癒

信楽陶浴槽 デザイン浴槽

TOPページへ